Теплообменник типа «труба в трубе»: особенности конструкции, расчет

Теплообменник типа «труба в трубе» предназначен для использования в технологических системах, обладающих небольшой поверхностью теплообмена, с целью нагрева или охлаждения теплоносителя. Принцип действия данного вида теплообменника заключается в непрерывном контакте теплоносителя с обрабатываемой жидкостью. Это отличает теплообменники «труба в трубе», например, от теплообменников конденсационных котлов. Основной сферой применения являются предприятия нефтяной, химической, газовой и пищевой промышленности.

Конструктивные особенности теплообменников

Теплообменники вида «труба в трубе» обладают высокой надежностью, что обуславливается следующими причинами:

- простота обслуживания оборудования;

- возможность компенсации возникающих температурных деформаций;

- долговечность и плотность разъемных фланцевых соединений.

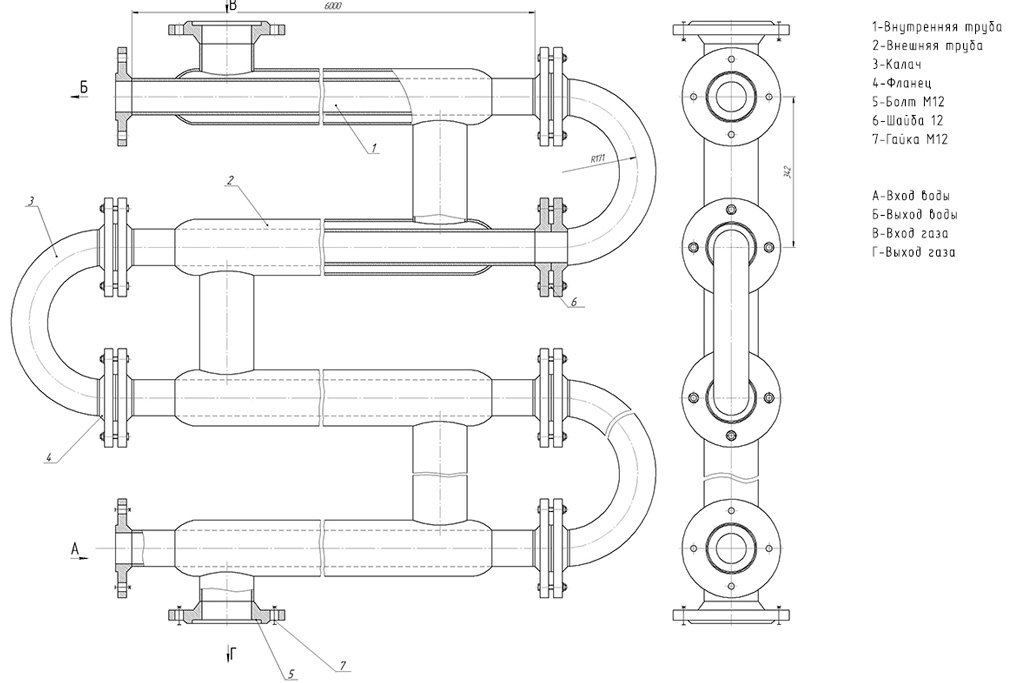

Различная величина диаметров между трубами позволяет вставлять их друг в друга по направлению продольной оси, оставляя при этом зазор между стенками труб, который используется для передвижения теплоносителя. Подключение к системе позволяет добиться постоянного пропуска противотоком обрабатываемого продукта и горячей воды, пара, а также холодного рассола.

Конструкция теплообменника включает в себя определенное количество прямолинейных участков труб, которые располагаются друг над другом.

Внутренние трубы, обладающие меньшим диаметром, последовательно крепятся друг к другу дугами в полуокружность (переходными каналами), которые соединяются фланцевым соединением. Соединение наружных труб выполняется специальными патрубками, которые обеспечивают свободное перемещение продукта по секции. Размер элементов труб, а также их количество в одном звене может варьироваться, что определяется в первую очередь нужной производительностью теплообменника.

Расчет теплообменника

Проектировка теплообменника осуществляется на основании следующих факторов:

- тепловой просчет с анализом поверхностных площадей теплообменника;

- расчет основополагающих геометрических значений и параметров устройства и его узлов;

- осуществление гидравлического расчета, обеспечивающего определение потери напора;

- вычисление показателя тепловой изоляции оборудования;

- расчет экономической эффективности.

Теплообменники отличаются большим разнообразием в плане технических характеристик исходя из области их применения, модельной линейки и производственной потребности технологической системы.

При осуществлении расчета теплообменного оборудования во внимание принимается его основная задача — обмен тепловыми параметрами теплоносителя и обрабатываемой среды.

Учитывая физические свойства, выполняется расчет теплообменника «труба в трубе» с учетом разнообразных характеристик агрегата и работы системы в целом. В данном случае рассматриваются следующие параметры:

- показатели тепловых потерь;

- система сопутствующих факторов;

- вычисление расхода теплоносителя;

- технологическая и тепловая схемы;

- определение начальной и конечной температуры;

- расчет тепловой нагрузки оборудования;

- создание баланса функционирования системы.

Необходимо помнить, что помимо данных факторов обязательно нужно брать в расчет степень агрессивного воздействия среды на материал изготовления теплообменника, его физико-химические свойства, а также токсичность.

Одной из основных стадий в процессе вычислений является определение направления движения теплоносителя.

При варианте работы теплообменника, когда осуществляется противоточное движение, перепады температур в теплоносителях увеличиваются, при этом уменьшается расход энергии. Порядок вычислений значений производительности такого оборудования является сложной технической задачей, поэтому для изготовления теплообменника типа «труба в трубе» самостоятельно, необходимо не только желание, но и достаточно обширный перечень профессиональных знаний.

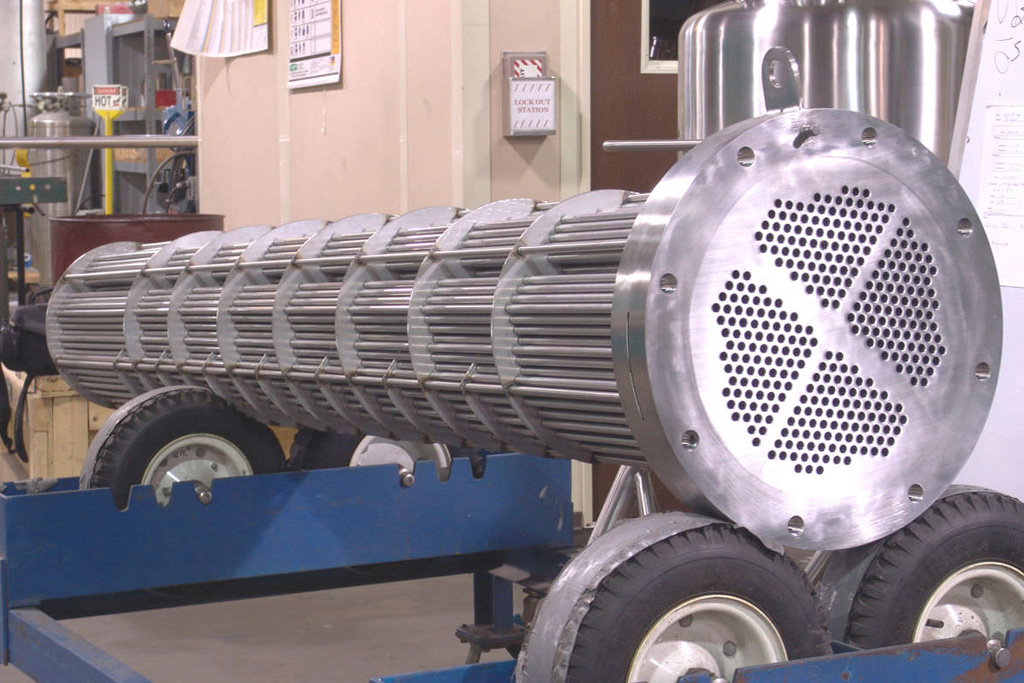

Производство теплообменников

При производстве теплообменников в промышленных масштабах используются современные технологии и высокоточное оборудование. Технологический процесс производства состоит из множества различных операций. При изготовлении применяется листовая сталь высокого качества, которая обладает устойчивостью к воздействиям агрессивной среды и высоких температур. Применение автоматизированных сварочных линий, математическая точность и соблюдение строгого контроля на всех этапах производства позволяет обеспечить высокое качество продукции, соответствующее всем современным нормам и стандартам.

Теплообменники изготавливаются в следующих возможных вариантах:

- с приварными двойниками;

- со съемными двойниками.

По типам теплообменники подразделяются на:

- агрегаты разборного типа, малогабаритные, типа ТТРМ;

- однопоточные, неразборные, типа ТТОН;

- однопоточные, разборные, типа ТТОР;

- многопоточные, разборные типа ТТМ.

Основные преимущества теплообменных агрегатов «труба в трубе»

Сравнительно высокая стоимость на единицу поверхности теплообменного процесса компенсируется большим разнообразием компоновок и возможностью сборки агрегатов из стандартных элементов на месте установки теплообменника. Данный аспект также дает возможность наращивания или уменьшения количества секций при изменении параметров технологического процесса.

Для обеспечения эффективной системы очистки внутренней поверхности теплообменных устройств применяется возможность выбора нужных размеров входных и выходных патрубков. Конструктив агрегатов осуществляет контроль по распределению потоков теплоносителя на каждый канал, что является важным фактором в процессе охлаждения вязких жидкостей при работе одного насоса в группе агрегатов.